Yongte je profesionalni proizvođač za fabriku procesa proizvodnje WPC vrata sa uslugom projekta i visokog kvaliteta

Nabavka sirovina: Odaberite visokokvalitetnu PVC smolu, drveni prah ili drvene vlakne kao glavne sirovine. PVC smola obično bira proizvode domaće marke medicine, a drveni prah pružaju profesionalni drveni kompanije sa visokokvalitetnim drvenim vrstom drvene prahom, a finoća, sadržaj vlage i drugi pokazateljima potrebni su za ispunjavanje zahtjeva za proizvodnju.

Drveni prah mora biti ocijenjen, prikazan, prizemljen, prisušen i premazan kako bi se osigurala njegova kvaliteta i performanse u naknadnoj obradi. U isto vrijeme, pomoćni materijali poput stabilizatora, pjenećih sredstava, modifikatora, maziva, boja itd. Pripremaju se u određenom udjelu.

Sastojci: Prema zahtjevima i formuli za performanse proizvoda, precizno vagati različite sirovine i dodajte ih u opremu za miješanje.

Stavite važeću PVC smolu, puder za drvo, stabilizator, pjenusni agent, modifikator itd. U veliku mikseru za preliminarno miješanje kako bi se razne sirovine ravnomjerno raspršile.

Grijanje i miješanje: Tijekom postupka miješanja materijal se zagrijava za plastificiranje PVC smole. Temperatura se uglavnom kontrolira na oko 100 ℃ -150 ℃, a vrijeme je oko 5-15 minuta. Specifični parametri ovise o formuli i opremi.

Hlađenje i pražnjenje: Nakon završetka miješanja materijal se hladi na oko 40 ℃ -60 ℃, a zatim se ispraznite u kantu za odlaganje za stanje pripravnosti.

Hranjenje: Mješoviti materijal prenosi se na spremnik ekstrudera putem automatskog uređaja za hranjenje.

Plastificiranje ekstruzije: materijal je podvrgnut rotirajućim ekstrudiranju i zagrijavanju vijka u bačvi ekstrudera, a daljnji je plastificiran i miješa se za formiranje ujednačene mješavine plastike. Temperatura ekstrudera općenito se kontrolira na 140 ℃ -185 ℃, glavna brzina motora je 7-15r / min, a brzina hranjenja je 10-15r / min.

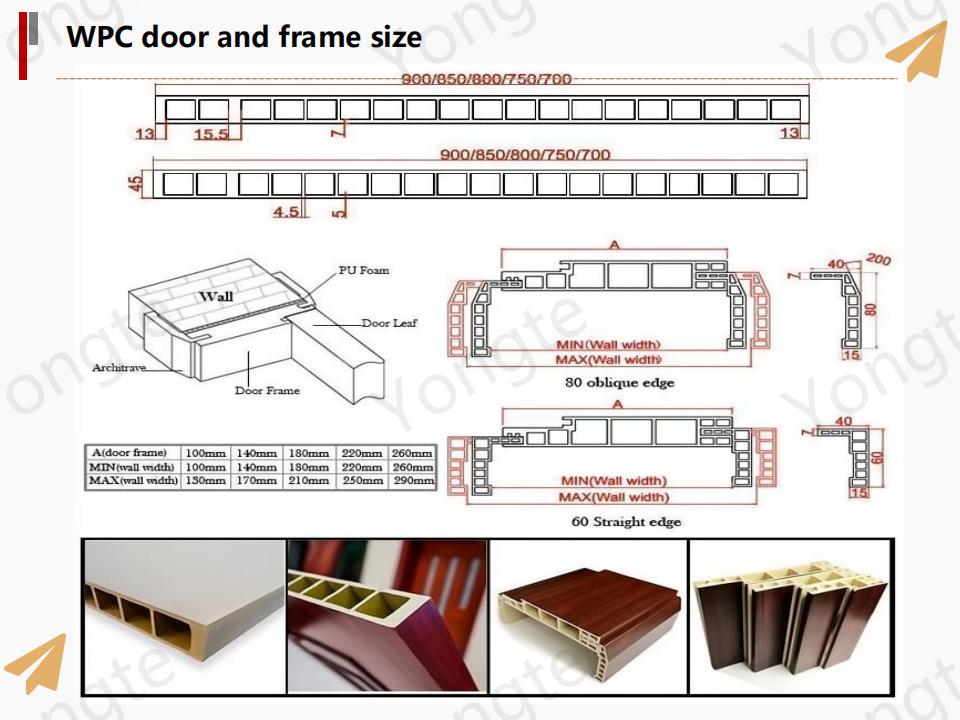

Formiranje kalupa: Plastificirani materijal prolazi kroz ekstruzijsku luku ekstrudera i ulazi u unaprijed dizajnirani kalup. Pod djelovanjem kalupa formira se kontinuirano prazno s potrebnim oblikom presjeka, poput praznog okvira vrata, lista vrata itd.

Hlađenje i oblikovanje

Hlađenje: Ekstrudirani prazni odmah ulazi u rashladni uređaj, obično koristeći hlađenje vode ili hlađenje zraka da se brzo ohladi i učvršćuje prazno i oblikuju u potreban oblik i veličinu.

VAČKA: Dok se hladi, prazno je povlačenje vučnog uređaja kako bi se osigurala kontinuirana i stabilna ekstruzija i hlađenje. Brzina vuče odgovara brzini ekstruzije, uglavnom oko 1-5m / min.

Rezanje

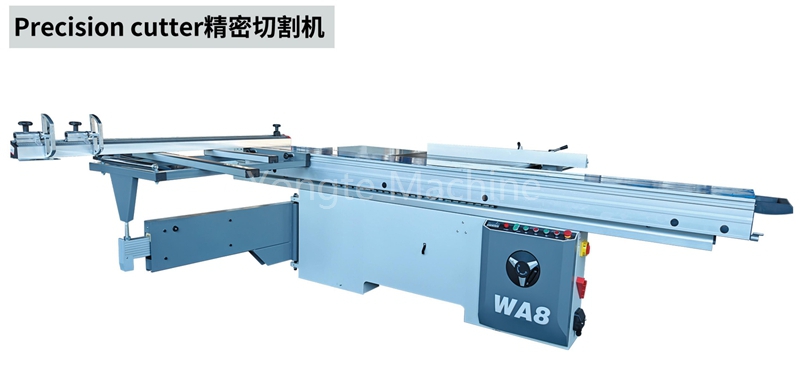

Rezanje sa fiksnim dužinom: Nakon hlađenja i oblikovanja, drvena plastična ploča ili profil izrezuju se u potrebnu duljinu pomoću opreme za rezanje prema potrebama veličine vrata, poput vertikalnog okvira okvira vrata i veličine lista vrata.

Rezanje rezanja: ivice rezanih dijelova su obrezane za uklanjanje burnih, bljeskališta itd. Kako bi ivice dijelova glatki i ravni da bi se osigurala ugradnja i korištenje performansi vrata.

Hranjenje: Mješoviti materijal prenosi se na spremnik ekstrudera putem automatskog uređaja za hranjenje.

Plastificiranje ekstruzije: materijal je podvrgnut rotirajućim ekstrudiranju i zagrijavanju vijka u bačvi ekstrudera, a daljnji je plastificiran i miješa se za formiranje ujednačene mješavine plastike. Temperatura ekstrudera općenito se kontrolira na 140 ℃ -185 ℃, glavna brzina motora je 7-15r / min, a brzina hranjenja je 10-15r / min.

Formiranje kalupa: Plastificirani materijal prolazi kroz ekstruzijsku luku ekstrudera i ulazi u unaprijed dizajnirani kalup. Pod djelovanjem kalupa formira se kontinuirano prazno s potrebnim oblikom presjeka, poput praznog okvira vrata, lista vrata itd.

Hlađenje i oblikovanje

Hlađenje: Ekstrudirani prazni odmah ulazi u rashladni uređaj, obično koristeći hlađenje vode ili hlađenje zraka da se brzo ohladi i učvršćuje prazno i oblikuju u potreban oblik i veličinu.

VAČKA: Dok se hladi, prazno je povlačenje vučnog uređaja kako bi se osigurala kontinuirana i stabilna ekstruzija i hlađenje. Brzina vuče odgovara brzini ekstruzije, uglavnom oko 1-5m / min.

Rezanje

Rezanje sa fiksnim dužinom: Nakon hlađenja i oblikovanja, drvena plastična ploča ili profil izrezuju se u potrebnu duljinu pomoću opreme za rezanje prema potrebama veličine vrata, poput vertikalnog okvira okvira vrata i veličine lista vrata.

Rezanje rezanja: ivice rezanih dijelova su obrezane za uklanjanje burnih, bljeskališta itd. Kako bi ivice dijelova glatki i ravni da bi se osigurala ugradnja i korištenje performansi vrata.

V, površinski tretman:

Brušenje: Koristite mašinu za brušenje za pijesak površine dijelova rezanih vrata kako biste uklonili površinske nedostatke, poboljšajte ravnost i hrapavost i pružite dobar temelj za naknadnu obradu površine.

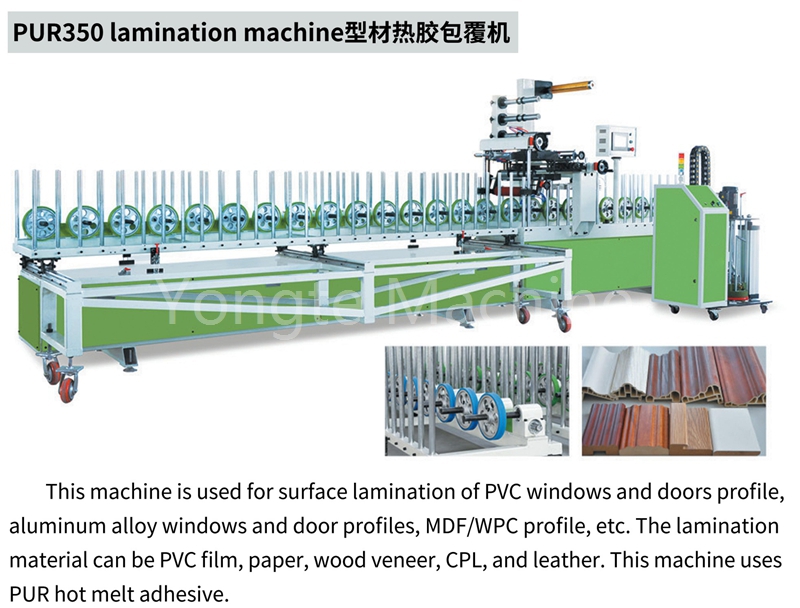

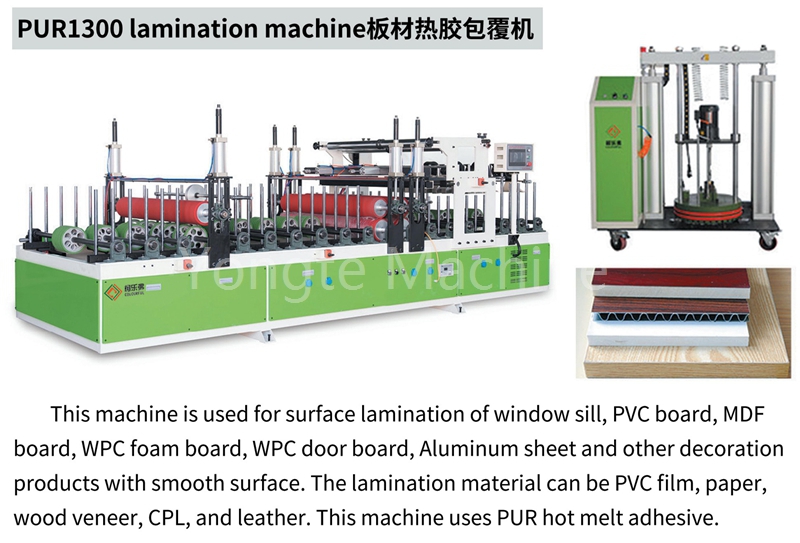

Laminiranje ili slikanje: Tehnologija termičke prijenosa može se koristiti za prijenos raznih žitarica, boja ili uzorke na površinu vrata, tako da proizvod ima razne vrhunske drvene žitarice i boje; Može se naslikati, oslikan itd. Da bi povećali ljepotu i izdržljivost vrata. Pored toga, može se izvesti peritonealni tretman, a može se priložiti sloj zaštitnog filma za reprodukciju vodootporne i ogrebotine.

VI, Skupština WPC vrata

Sklop okvira vrata: Sastavite dijelove okvira izrezanih vrata, obično koristeći spojeve morti i tenon, zalijepite spojeve ili konektore kako bi se osigurala strukturalna čvrstoća i dimenzionalna tačnost okvira vrata.

Instalacija lista vrata: Sastavite list vrata pomoću okvira vrata, instalirajte hardversku pribor kao što su šarke i brave za vrata, ispravljajte otvaranje i zatvaranje fleksibilnosti vrata i osigurajte normalnu upotrebu vrata.

VII, kvalitetan pregled WPC vrata:

Izvršite kvalitetnu inspekciju na površini tretiranog lista i profilima WPC-a, poput veličine, izgleda, performansi itd. Kako bi se osiguralo da ispunjavaju relevantne standarde i zahtjeve.

VIII, ambalaža i skladištenje: Pakirajte profile vrata WPC-a koji su prošli inspekciju kvalitete i čuvaju ih u skladištu za skladište i pritvor.