Kako riješiti problem deformacije drvene plastikeWPCZidna ploča u proizvodnom procesu?

Promena deformacija u proizvodnji zidnih plastičnih kompozita (WPC) obično potiču iz više faktora, uključujući materijalne omjere, proizvodne procese, parametre opreme, rashladne i post obrade, kao i post-obradu. Uobičajene manifestacije deformacija uključuju ratovanje, ratno, neujednačeno skupljanje i površinske nepravilnosti, koje zahtijevaju sveobuhvatnu optimizaciju u cijelom proizvodnom procesu.

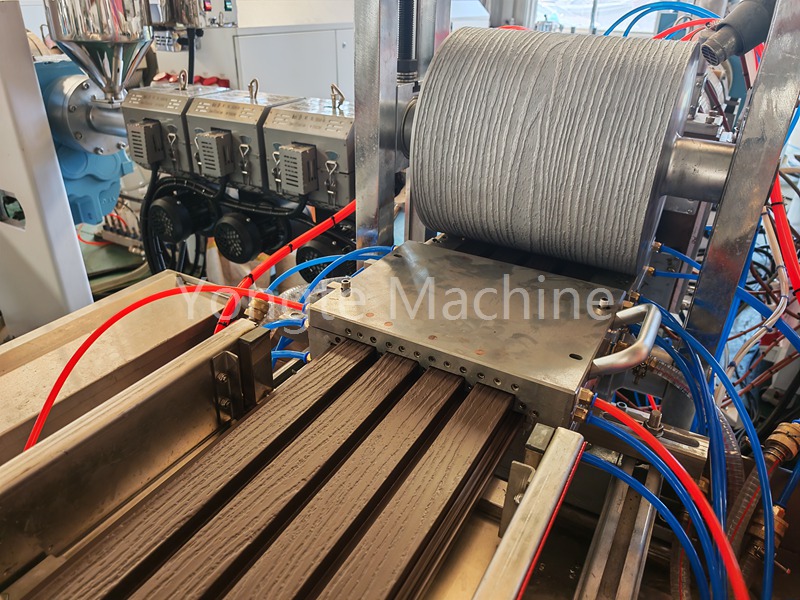

Ispod su specifični uzročni analizi i sistematična rješenja koju su razvili Yongteov tim kroz godine praktičnog iskustva:

Osnovni razlozi: ključni faktori iz "sirovina" do "gotovog proizvoda"

Kompozitni zidni paneli od drveta-plastike prvenstveno su sastoje se od drvenih vlakana (poput drvenog brašna i bambusovog praha) i termoplastičnih polimera (uključujući PVC, PE i PP). Ove dvije komponente pokazuju različite karakteristike: drvena vlakna pokazuju snažnu svojstva apsorpcije vlage, dok plastika pokazuje značajnu toplinsku ekspanziju i kontrakciju. Ako proizvodni procesi ne uravnotežuju svoje karakteristike performansi, može doći do akumulacija unutarnjeg stresa, što je u konačnici dovodeći do strukturne deformacije. Specifični uzroci mogu se podijeliti na sljedeći način:

l Link sirovine: Visoki sadržaj vlage u prahu za drvo, loša kompatibilnost između plastičnog i drvenog praha, nerazumnog udjela aditiva;

l Plastificiranje postupka ekstruzije: Neravnomjerno plastificiranje materijala, nepravilna brzina za okretanje / temperaturu, kvarovi za oblikovanje kalupa;

l Proces hlađenja i podešavanja: Brzina hlađenja je prebrza / neravnomjerna, nedovoljno vezivanje kalupa za podešavanje;

l Veza za rezanje vuče: brzina vučne brzine i brzina ekstruzije ne podudaraju se, stres se ne pušta tokom rezanja;

l Proces završne obrade: Nepravilno slaganje gotovih proizvoda, nedostatak vremenskog ograničenja, gubitak temperature i vlažnosti u skladištu.

Rješenje: precizna optimizacija svake veze

1, Pretraživanje sirovine: Smanjite rizik od deformacije iz izvora

Sirovina je osnova, a dva osnovna problema "apsorpcije vlage pudera" i "neujednačene plastifikacije" moraju se riješiti.

1.1 Stroga kontrola sadržaja vlage od drvenog brašna

Visoki sadržaj vlage pudera (obično se mora biti manji od 3%) proizvesti mjehuriće zbog isparavanja vode u postupku ekspozicije, a gotovi proizvod je jednostavan za apsorbiranje vlage i proširiti u kasnijoj fazi, što rezultira lokalnom deformacijom.

Rješenje: Prah drveta unaprijed je korištenjem sušila za vrući zrak (temperatura 80-120℃, vrijeme 2-4 sata) ili vakuumskih sušilica, a pohranjeni na zatvoreni način odmah nakon sušenja kako bi se izbjegla sekundarna apsorpcija vlage; Sadržaj vlage sirovine je uzorkovan i testiran prije miješanja, a sirovina koji ne ispunjava zahtjeve zabranjen je od upotrebe.

1.2 Optimizirajte omjer sirovina i poboljšajte kompatibilnost

Drvena vlakna i plastika nisu kompatibilna u prirodi. Ako se ne doda kompatibilizator, lako je dovesti do loše međufacijalne vezivanje između dvije i velike razlike u stopi skupljanja tokom hlađenja, što rezultira iskrivljenjem.

Rx:

Aditivi: Wood-plastika na bazi PVC-a dodaju klorirani polietilen (CPE) i akrilni ester; Wood-plastični plastični plastični PE / PP dodaju maleic anhidridni polietilen (PE-G-MAH), obično 2% -5% ukupne sirovine, kako bi se poboljšala sila lijepljenja između drvenog praha i plastike.

Kontrolirajte udio puhara za drvo: previsok udio drvenog praha (obično se preporučuje da bude manji od 60%) smanjit će žilavost materijala i lako se puknuti i deformirati; Preporučuje se prilagođavanje prema korištenju, 40% -50% omjera drveta pogodan je za zidne ploče za uređenje doma, a 55% se može na odgovarajući način povećati za industrijsku instalaciju.

Dodajte aditive protiv deformacije: dodajte 1% -3% neorganske punile poput talc praha i karbonat kalcijuma (koji treba aktivirati spojnim sredstvom) kako bi se smanjilo cjelokupno skupljanje materijala; Dodajte 0,5% -1% antioksidansa (poput 1010) i UV apsorber za smanjenje deformacije u kasnijem starenju.

1.3 Kontrola solonite za miješanje sirovina

Miješanje neravnina dovest će do neravnoteže lokalnog drvenog brašna / plastičnog omjera i kontrakciju svakog dijela nakon ekstruzije nije dosljedna.

Rješenje: Koristite mikseru velike brzine (rotirajuća brzina 800-1200r / min), prvo dodajte plastične čestice, kompatibiraj i aditive, toplinu u omekšavanje plastike (PVC oko 100-120℃, PE oko 120-140℃), a zatim dodajte sušeni u prahu, mješavinu za 5-8 minuta, osigurajte da je materijal ujednačen i labav država, bez kvrga.

2, Proces izluzivanja: ravnoteža plastifikacije i stres

Ekstruzija je osnovni proces oblikovanja zidne ploče od drveta i plastične ploče, a neravnomjerna kontrola za plastifikaciju i temperaturu / rotaciju glavni su uzroci deformacije.

2.1 Optimizacija kombinacije i brzine vijaka

Vijak je ključ za plastifikaciju materijala. Ako sila smicanja nije dovoljna, drveni prah i plastika ne mogu biti u potpunosti integrirani; Ako je sila smicanja prevelika, lako je prouzrokovati lokalnu pregrijavanje i degradaciju, što rezultira internim stresom.

Rx:

Odabir vijaka: vijak za odvajanje ili odvajanje vijak koristi se za poboljšanje kapaciteta za smicanje i miješanje materijala, posebno za formulacije sa visokim udjelom u prahu, preporučuje se omjer duljine vijke do promjera (l / d = 28-32: 1.

Kontrola rotacijske brzine: prilagođava se prema formulaciji sirovine, obično se kreće od 30-60 o / min. Prekomjerna brzina rotacije (>60 o / min) može dovesti do nedovoljne plastifikacije i preostale nesmetane čestice u materijalu. Obrnuto, pretjerano niska brzina rotacije (<30 o / min) rezultira niskom efikasnošću proizvodnje i produženim vremenom boravka materijala u bačvi, što može uzrokovati starenje i degradaciju.

2.2 Precizna kontrola temperature barela i mlaznice

Prekomjerne temperature mogu uzrokovati degradaciju plastike i karbonizaciju drvenog brašna, smanjenje čvrstoće materijala. Suprotno tome, nedovoljne temperature dovode do neadekvatne plastifikacije i loš protok materijala, što rezultira neravnom smanjenjem deformacije nakon ekstruzije. Segmentirani sustav regulacije temperature, sa temperaturom na dimnu kapiju neznatno veći od homogenizacijske zone kako bi se spriječilo prerano hlađenje na dimnim kapijama, što bi moglo uzrokovati materijalne probleme pražnjenja ili površinsku hrapavost u kasnijim fazama). Profili temperature trebaju se podesiti prema plastičnoj podlozi:

|

Dionica cilindra |

Temperaturni raspon(℃) |

djelovati |

|

Odjeljak za dovod |

140-160 |

Zagrejte materijal da biste izbjegli premošćivanje |

|

Komprimirani presjek |

160-175 |

Postepeno plastificiranje, izbacivanje zraka |

|

Segment harmonizacije |

175-185 |

Temeljito miješajte kako biste osigurali ujednačenu plastifikaciju |

|

Glava / usta |

180-190 |

Stabilno ispuštanje kako bi se izbjeglo brzo hlađenje materijala |

2.3 Optimiziranje dizajna i preciznosti kalupa

Kalup je direktna odrednica oblika zidne ploče. Neravnomjeran kanal protoka otvora kalupa i loše prijanjanje kalupa dovest će do neravne sile tokom ekstruzije materijala i deformacije nakon hlađenja.

Rx:

Kalup kanal za usta: Dizajn postepenog protoka je usvojen kako bi se osigurala jedinstvena protočna brzina materijala u ustima kalupa (izbjegavajte brzi protok na ivici i sporo protok u sredini), a površina kanala protoka treba polirati (hrapavost ra≤ 0.8μm) Smanjiti otpor protoka materijala.

Kalup za oblikovanje: Dizajnirajte kalup za oblikovanje vakuumskog adsorpcije prema debljini zidne ploče (debljina zidne ploče je 5-10 mm, a vakuumski stupanj je u obliku zidne ploče u obliku oblikovanja i otvorite ujednačene kanale hlađenja u obliku oblikovanja u obliku lokalnih rashladnih uglova.

2.4 Hlađenje i podešavanje: ključ za uklanjanje unutrašnjeg stresa

Hlađenje i nepravilno postavljanje najsvojstveniji su uzrok savijanja i raširenog zidnog panela, jezgra je "jednolično hlađenje, sporo oslobađanje stresa".

2.4.1 Korištenje "postepenog hlađenja" umjesto "nagli hlađenje"

Temperatura svježe ekstrudirane zidne ploče je velika (oko 160-180℃). Ako se izravno stavi u rezervoar za hlađenje niskog temperature (<20℃), površina će se brzo smanjiti i očvrsnuti, dok je unutrašnjost još uvijek u stanju omekšavanja visokog temperature. U kasnijoj fazi unutarnje kontrakcije će povući površinu, što rezultira iskrivom (obično "konkavnom u sredini i gore na obje strane").

Rješenje: Podesite trostepeni rashladni sistem:

Hlađenje prvog nivoa (stabiliziranje hlađenja kalupa): temperatura zida je smanjena sa 180℃ do 80-100℃ Kroz vodeni kanal u stabilizacijskom kalupu (temperatura vode se kontrolira u 50-60℃), a oblik je preliminarno fiksiran;

Sekundarno hlađenje (rashladno sredstvo za sprej): Koristite atomizirajuću opremu za sprej za ravnomjerno sprej 40-50℃ topla voda i smanjite temperaturu na 40-50℃;

Razina 3 hlađenje (hladno hlađenje): Unesite rezervoar za hladnu vodu u 20-30℃ i u potpunosti se ohladite na sobnu temperaturu (ostanite vrijeme 5-8 minuta).

Ključ: Ravna voda treba ravnomjerno prekriti obje strane zidne ploče kako bi se izbjeglo pretjerano hlađenje na jednoj strani (vodeće ploče mogu se postaviti u rezervoaru za vodu kako bi se osigurao glatki protok).

2.4.2 Kontrolno brzina i vreme hlađenja

Brzina hlađenja treba podudarati s debljinom zida: tanka debljina zida <5mm, ukupno vrijeme hlađenja može se kontrolirati za 8-10 minuta; Debljina debljine debljine> 8mm, treba produžiti na 12-15 minuta kako bi se osiguralo potpuno unutarnje hlađenje i izbjegavanje "sekundarnog skupljanja" u kasnijoj fazi.

(4) Vuča i rezanje: Izbjegavajte deformaciju uzrokovane vanjskim silama

Neravnoteža vučne brzine i nepravilno vrijeme rezanja umjetno će povećati unutarnji stres zidnih ploča, što rezultira deformacijom.

2.5 Usklađivanje brzine vučne brzine i brzine ekstruzije

Previše brzi brzina vuče: prosegtit će zidnu ploču, što rezultira povećanjem uzdužnog smanjenja, kasnije se "smanji" deformacija;

Previše spor vučna brzina: Zidna ploča ostaje u oblikovanju predugo, što je lako sag i savijati zbog vlastite težine.

Rješenje: Koristite varijabilne vučne mašine za vuču ubrzanim frekvencijama. Kroz monitoring senzora u stvarnom vremenu održavati omjer brzine ekstruzije između 1,05-1.1: 1 (osiguravajući da se brzina vuče lagano prelazi brzinu ekstruzije da bi se zajamčile ravne zidne ploče bez bora). Istovremeno, održavajte ujednačen pritisak preko gornjih i donjih valjka (pritisak 0,2-0,3MPA) kako biste spriječili neravnovisno utovar na bilo kojoj pojedinačnoj strani.

2.5 Prečišće vremena rezanja i opreme

Kada zidna ploča nije potpuno hlađena (temperatura> 30℃) Tijekom rezanja ili sečiva za rezanje nije oštra, a brzina rotacije je preniska, neuravnotežena sila na reznoj ivici uzrokovat će lokalnu deformaciju.

Rx:

Vrijeme rezanja: Nakon trećeg nivoa hlađenja, osigurajte da se temperatura zida svodi na sobnu temperaturu (<25℃) prije rezanja;

Oprema za rezanje: Koristi se kružna testera velike brzine (revolucije 3000-4000r / min). Sečivo pile treba redovno polirati. Tokom rezanja zidna ploča je fiksirana kroz vodič za izbjegavanje tresenja tokom rezanja.

2.6 Post-tretman i skladištenje: konsolidirati efekt oblikovanja

Čak i ako je proces proizvodnje dobro kontroliran, nepravilna post-obrada i dalje može dovesti do deformacije i "oslobađanje stresa" i "kontrolu zaštite okoliša" treba usmjeriti na.

2.6.1 Gotovo tretman proizvoda (oslobađanje stresa)

Novoizgrađeni zidni paneli još uvijek imaju nezavršeni unutarnji stres, koji je lako postepeno deformirati ako se izravno složi.

Rješenje: Zidni paneli su uredno složeni na ravnom paletu, a visina svake hrpe nije više od 1,2 metra (kako bi se izbjegla deformacija dna uzrokovana teškim pritiskom). Zidni paneli su postavljeni u normalnoj temperaturi (20-25℃) i ventilirano okruženje za 7-10 dana da se unutrašnji stres bude prirodno oslobođen. Ovaj se proces naziva "tretman vremenskog efekta".

2.6.2 Standardizirani skladištenje i transport

Skladište je vlažno: puder za drvo upija vlagu i širi se, što rezultira savijanjem zidnih ploča;

Izuzetna promjena temperature okoline: plastična termička ekspanzija i hladno kontrakcija pojačavaju, uzrokujući da se vrti.

Rx:

Skladište skladišta: DRŽITE SUŠA (relativna vlaga≤60%), ventilirano, izbjegavajte izravnu sunčevu svjetlost i u blizini izvora topline (poput grijanja, kotla);

Metoda slaganja: Zidni paneli trebaju biti složeni "licem u lice, natrag natrag" na alternativni, odvojeni drvenim trakama (raspoređenim 50-100 mm) u sredini kako bi se osiguralo cirkulaciju zraka; Dno treba podizati jastuk (najmanje 10cm iznad zemlje) kako bi se spriječila vlaga da se napada na zemlju;

Proces transporta: Pokrijte kišnom krpom da biste izbjegli kišu; Pažljivo rukovati tokom utovara i istovara kako biste izbjegli kompresiju i sudar.

sumirati

Deformacijski izazov drvene plastične kompozitne WPC zidne ploče predstavlja "sistemski proces" koji zahteva pridržavanje sveobuhvatnog rada rada: kontrola vlage u sirovinama→ Uniform plastifikacije→ postepeno hlađenje→ puštanje na stres→ Standardizirano skladištenje. Ključ se nalazi u balansiranju različitih karakteristika drvenih vlakana i plastike za minimiziranje internog akumulacije stresa. Tačno reguliranje kritičnih parametara (posebno sadržaj vlage, temperature i hlađenja), zajedno sa optimiziranom opremom i praćenjem kvaliteta, deformacija se može kontrolirati u roku od 1%, sastanka i potreba za proizvodnim proizvodima i potrebama za proizvodnju.